패키징의 전도성 밀도 증가

와이드밴드갭(Wide Band Gap, WBG) 반도체 기술은 전력 패키지에 새로운 도전과 기회를 창출했습니다. 실리콘 카바이드(SiC)와 질화 갈륨(GaN)은 실리콘 MOSFET에 비해 성능지수(FOM)가 높고, 전력전자 장치의 효율성, 출력 전력 및/또는 스위칭 주파수 범위, 작동 온도 범위를 확장했습니다.

손실을 줄이면서 같은 크기의 전력 장치로 더 높은 전력 부하를 제어할 수 있게 되었습니다. 예를 들어, 질화 갈륨 전력 트랜지스터를 사용하는 전력 시스템은 실리콘 기반 시스템 대비 크기, 무게 및 효율성 손실이 1/4 수준입니다. 질화 갈륨 기술은 무선 시스템 등에서 저전력(50W) 엔드부터 중 고전력 레벨까지의 시스템 문제를 해결할 수 있습니다. 질화 갈륨 기술은 5G 애플리케이션에서 사용되며 중저 전 패키징에 적합합니다. 마찬가지로 실리콘 카바이드(SiC)는 실리콘 MOSFET보다 더 많은 전력 제어 기능을 갖추고 있으며, 다양한 애플리케이션에 맞는 첨단 패키징이 필요합니다. 와이드 밴드갭(WBG) 디바이스의 장점을 누리기 위해서는 새로운 패키징 옵션이 필요하고 이를 통해 전체 전력 시스템의 가치를 극대화할 수 있습니다.

오늘날 디스크리트 전력 패키지는 클립, 와이어 및 솔더 인터페이스의 전기적 성능으로 제한되어 있습니다. 일반적으로 디스크리트 패키징은 사이즈/용량이 클수록 전력 처리 능력이 향상된다는 디자인 원리를 따릅니다. 하지만 보다 효율적인 트랜지스터 기술은 동일한 크기의 패키지에서 더 많은 전력을 처리하거나 폼팩터의 크기를 현저히 줄일 수 있습니다.

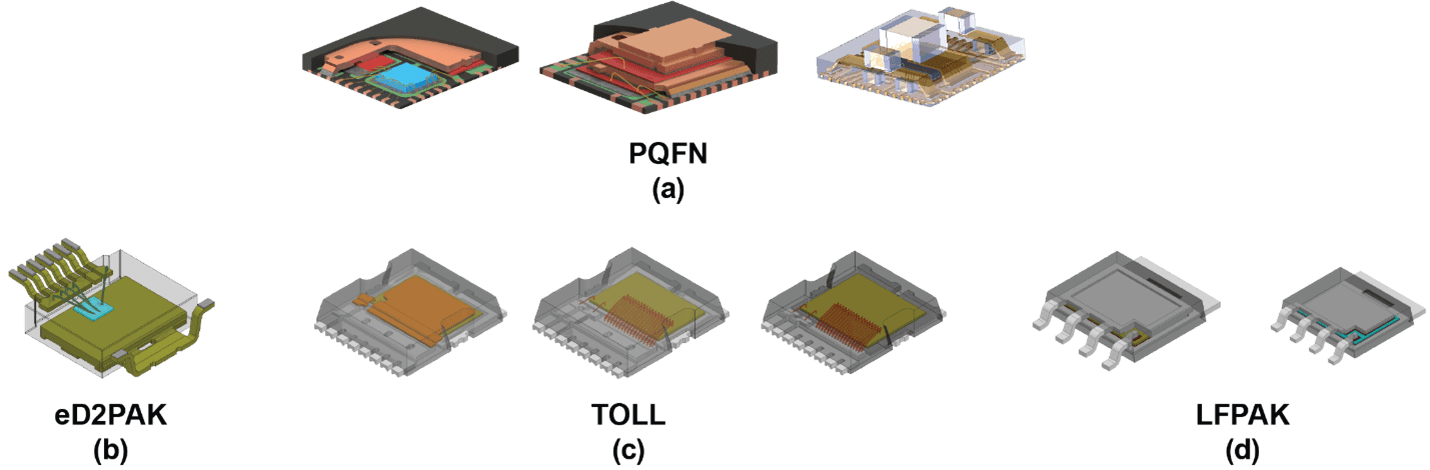

그림 1.사용 가능한 전력 디스크리트(a)PQFN 에볼루션,(b)eD2PAK (히트 스프레더 탭 포함),(c)TOLL 제품군,(d)LFPAK

기존 전력 패키징에서 전체 전도성을 극대화하려면 다이 설계에서 사용 가능한 공간의 100% 또는 그에 가까운 수준으로 전류 전달 소재에 소스 및 드레인을 연결해야 합니다. 이것은 일반적으로 와이어 수의 증가, 와이어 직경 확대, 소스 또는 드레인 연결 클립 크기의 최대화를 통해 이루어졌습니다.

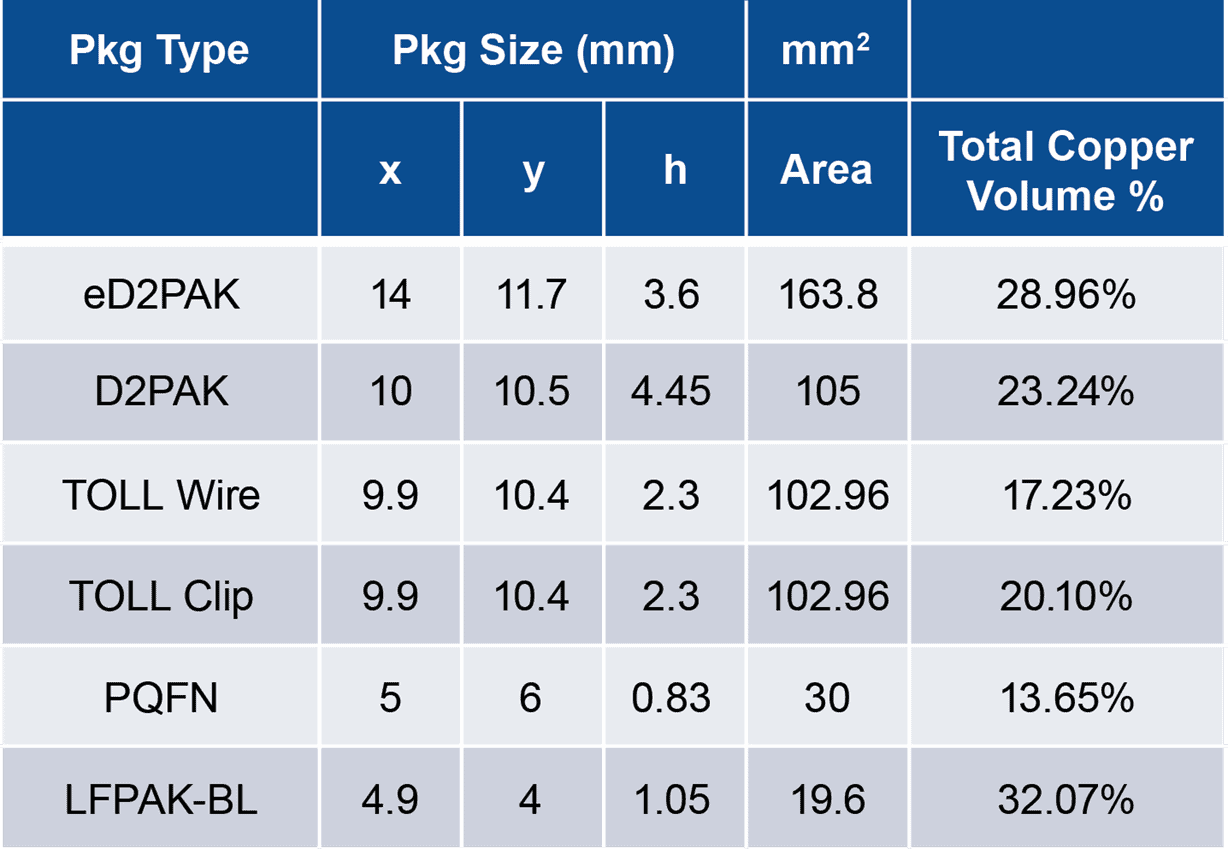

이 전력 공간의 획기적인 능 향상을 위해선 다음 세가지가 필요합니다. 첫째, 소스 및 드레인의 총 전도성을 최대화해야 합니다. 둘째, 열 및 전기 인터페이스를 제거하거나 길이/두께를 상당히 줄여야 합니다. 셋째, 패키지의 전도성 재료 밀도를 높여야 합니다. 아래의 표는 오늘날 사용되는 다양한 특정 전력 패키징의 전도성 밀도를 조사한 내용을 보여줍니다.

표 1.기존 전력 패키지 비교 데이터

전기적 및 열적 특성을 모두 최대화하기 위해 패키지 내에 최대한 많은 전도성 재료를 하우징해야 합니다. 오늘날 대부분의 전력 패키징에서, 패키지 내의 전도성 물질은 거의 25% 이상 사용되지 않습니다. (표 1 참조)

패키지의 전도성 밀도를 최대화하려면 새로운 패키지 형식을 창출해야 합니다. 앰코가 개발한 PowerCSP™ 기술이 그 중 하나입니다. PowerCSP 기술의 일반적인 전도성 밀도는 40-70%이기에, 기존 전력 패키지보다 훨씬 더 작은 폼 팩터로 설계될 수 있습니다. 이러한 증가는 클립 또는 와이어 대신에 연속 Cu 기판을 사용하기 때문입니다.

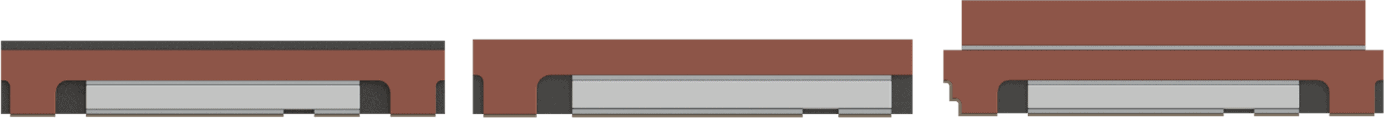

그림 2.PowerCSP ™ 기술의 유연성과 다양한 구성 옵션

그림 2.PowerCSP ™ 기술의 유연성과 다양한 구성 옵션

PowerCSP 기술은 전류 전달 및 열 방출 역할을 하는 Cu 패드를 통해 다이가 직접 연결되게 설계함으로써 다이가 모든 소스와 드레인 영역을 사용할 수 있도록 합니다. 그 결과 패키지는 낮은 저항과 인덕턴스를 갖게 됩니다. 패키지의 전체 전도성 밀도가 중요한 역할을 하며, 또한 시스템의 잠재적 손실을 최소화하기 위해 소스 및 드레인에 대한 전체 인터페이스를 사용합니다.

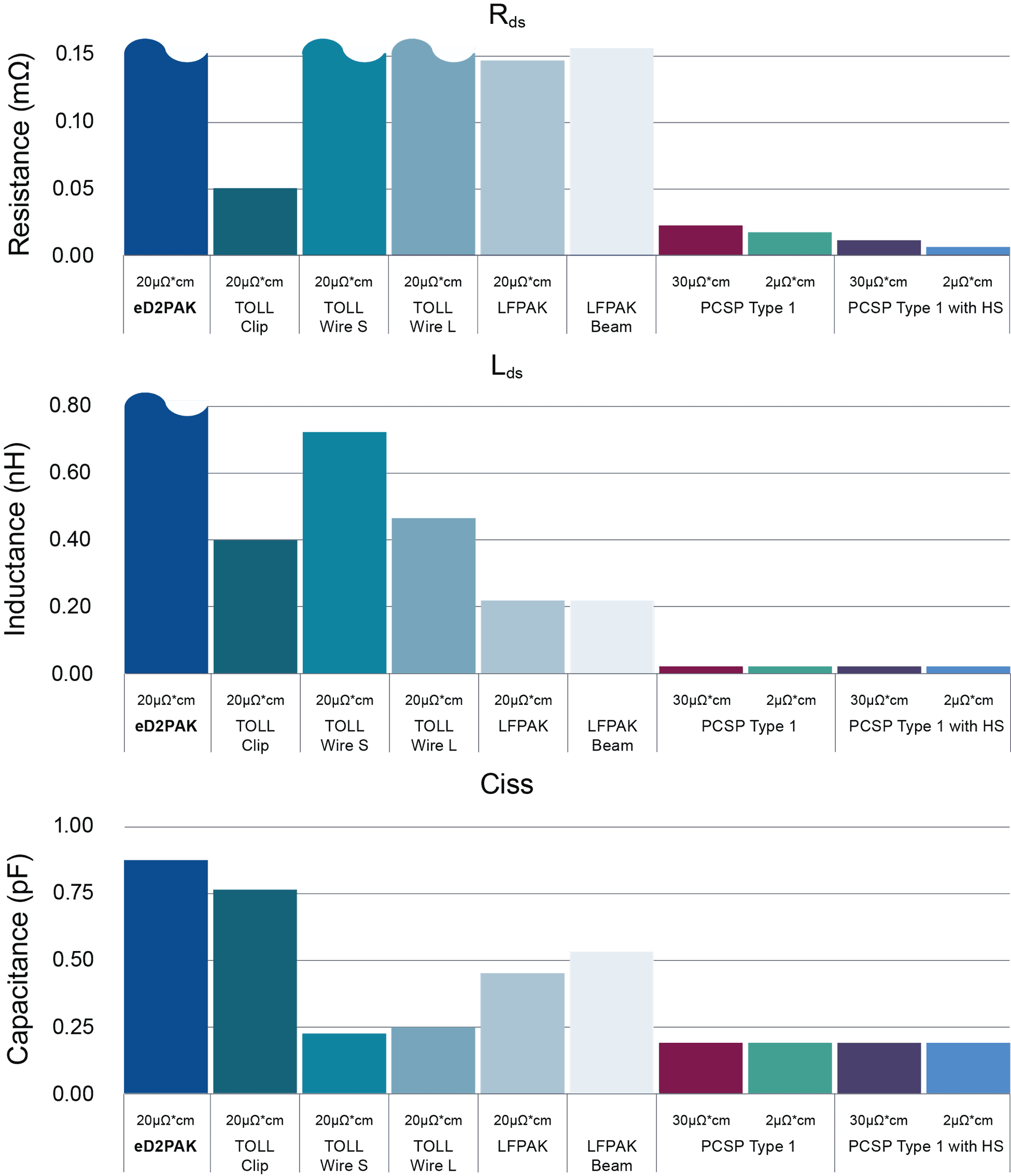

그림 3.eD2PAK, TOLL, LFPAK, PowerCSP™ (PCSP) 설계를 위한 RDS, LDS 및 Ciss 비교

패키지의 전도성 밀도는 전력 특화 패키지 개발에 핵심 요소가 될 것입니다. 실리콘, 질화 갈륨 또는 실리콘 카바이드 상관없이, 패키지의 전도성 밀도 증가는 저항 및 인덕턴스를 감소시키고, 패키지 폼팩터를 축소시킬 수 있습니다. 패키지의 전도성 밀도 증가를 위한 노력은 패키지의 전체적인 전력 밀도 해결에 도움이 될 뿐만 아니라 모든 실리콘 및 와이드 밴드갭 장치의 모든 장점을 활용하는데 도움이 될 것입니다.

작성자 정보

Shaun Bowers은 미국 애리조나주 템피 소재 앰코테크놀로지 Mainstream Advanced Package Integration의 부사장입니다. 2000년 앰코에 입사했으며 현재 자동차, 리드프레임 및 전력사업 부문의 패키지 개발을 담당하고 있습니다. 이전에는 기술 프로그램 관리, 영업 및 고객 서비스를 담당했습니다. 당사 근무 전에는 Johnson Matthey Electronics 및 Honeywell Electronic Materials에서 근무했습니다. 그는 Gonzaga 대학에서 기계 공학을 전공했습니다.